高分离比 精密的刮板使用使用得极薄的液膜被均匀地分布在加热面上,导致整个加热面湿润。这样允许操作单元高沸分离比。这意味着在案列中进入的90%以上被蒸发,恒量残留物质中水平能被完成。

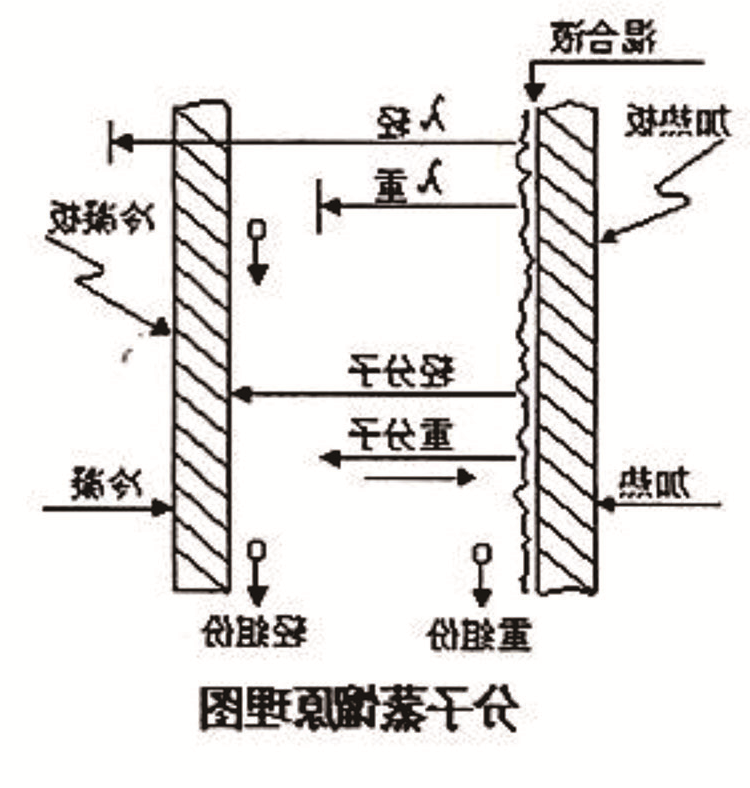

在沸腾的薄膜和冷凝面之间的压差是蒸汽流向的驱动力,对于微小的压力降就会引起蒸汽的流动。在1mbar下运行要求在沸腾面和冷凝面之间非常短的距离,基于这个原理制作的蒸馏器称为短程蒸馏器。短程蒸馏器(分子蒸馏)有一个内置冷凝器在加热面的对面,并使操作压力降到0.001mbar。

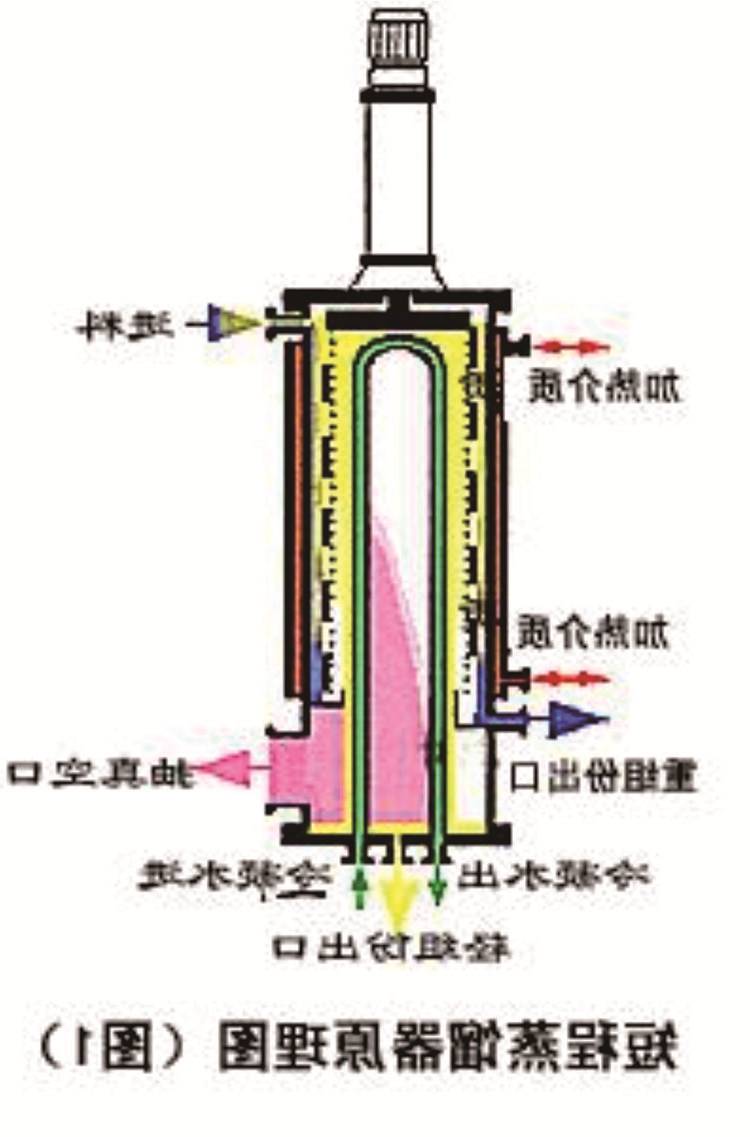

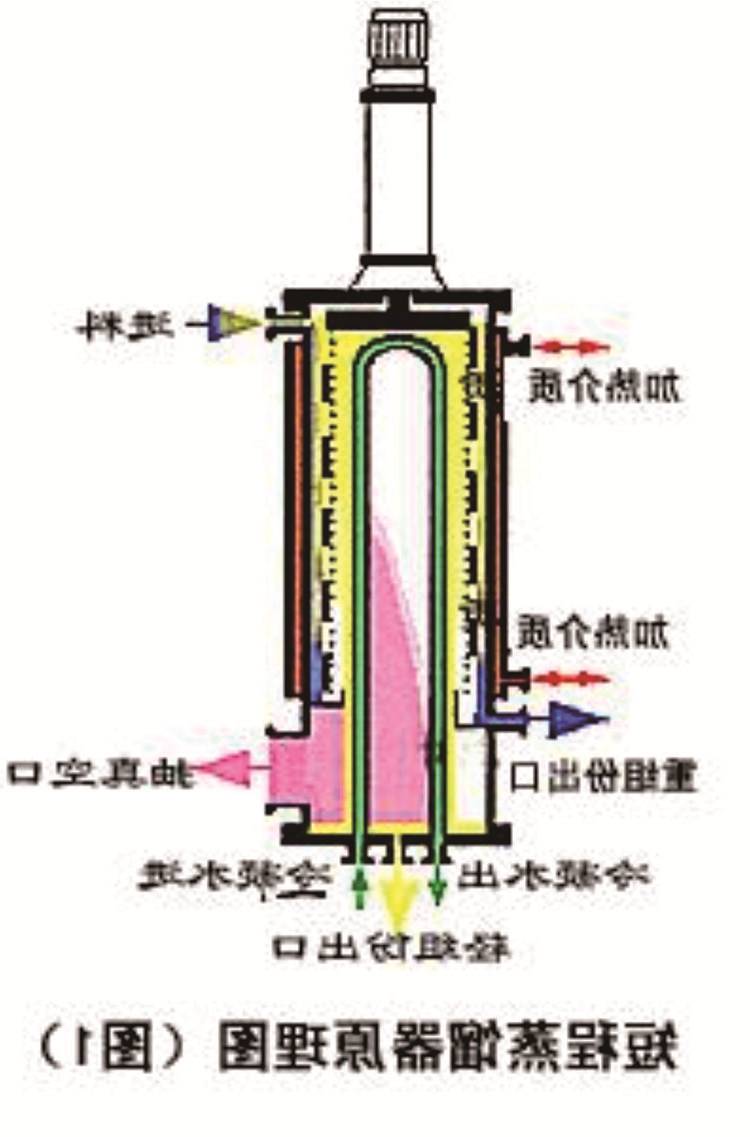

短程蒸馏器是一个工作在1~0.001mbar压力下热分离技术过程,它较低的沸腾温度,非常适合热敏性、高沸点物。其基本构成:带有加热夹套的圆柱型筒体,转子和内置冷凝器;在转子的固定架上精确装有刮膜器和防飞溅装置。内置冷凝器位于蒸发器的中心,转子在圆柱型筒体和冷凝器之间旋转。

蒸馏过程是:物料从蒸发器的顶部加入,经转子上的料液分布器将其连续均匀地分布在加热面上,随即刮膜器将料液刮成一层极薄、呈湍流状的液膜,并以螺旋状向下推进。在此过程中,从加热面上逸出的轻分子,经过短的路线和几乎未经碰撞就到内置冷凝器上冷凝成液,并沿冷凝器管流下,通过位于蒸发器底部的出料管排出;残液即重分子在加热区下的圆形通道中收集,再通过侧面的出料管中流出。

蒸发速度随着温度的升高而上升,但分离因素有时却随着温度的升高而降低,所以,应以被加工物质的热稳定性为前提,选择经济合理的蒸馏温度。

3、分子从蒸发表面向冷凝面飞射:

蒸气分子从蒸发面向冷凝面飞射的过程中,可能彼此相互碰撞,也可能和残存于两面之间的空气分子发生碰撞。由于蒸发分子远重于空气分子,且大都具有相同的运动方向,所以它们自身碰撞对飞射方向和蒸发速度影响不大。而残气分子在两面间呈杂乱无章的热运动状态,故残气分子数目的多少是影响飞射方向和蒸发速度的主要因素。

4、分子在冷凝面上冷凝:

只要保证冷热两面间有足够的温度差(一般为70~100℃),冷凝表面的形式合理且光滑则认为冷凝步骤可以在瞬间完成,所以选择合理冷凝器的形式相当重要。

由此可得,分子蒸馏的条件是:

1、残余气体的分压必须很低,使残余气体的平均自由程长度是蒸馏器和冷凝器表面之间距离的倍数。

2、在饱和压力下,蒸汽分子的平均自由程长度必须与蒸发器和冷凝器表面之间距离具有相同的数量级。

在这此理想的条件下,蒸发在没有任何障碍的情况下从残余气体分子中发生。所有蒸汽分子在没有遇到其它分子和返回到液体过程中到达冷凝器表面。蒸发速度在所处的温度下达到可能的最大值。蒸发速度与压力成正比,因而,分子蒸馏的馏出液量相对比较小。

在SY短程蒸馏中,冷凝器和加热表面之间的距离约为20~50mm,残余气体的压力为10-3mbar时,残余气体分子的平均自由程长度约为2倍长。短程蒸馏器完全能满足分子蒸馏的所有必要条件。

分子蒸馏有如下特点:

1、普通蒸馏在沸点温度下进行分离,分子蒸馏可以在任何温度下进行,只要冷热两面间存在着温度差,就能达到分离目点。

2、普通蒸馏是蒸发与冷凝的可逆过程,液相和气相间可以形成相平衡状态;而分子蒸馏过程中,从蒸发表面逸出的分子直接飞射到冷凝面上,中间不与其它分子发生碰撞,理论上没有返回蒸发面的可能性,所以,分子蒸馏过程是不可逆的。

3、普通蒸馏有鼓泡、沸腾现象;分子蒸馏过程是液层表面上的自由蒸发,没有鼓泡现象。

4、表示普通蒸馏分离能力的分离因素与组元的蒸汽压之比有关,表示分子蒸馏分离能力的分离因素则与组元的蒸汽压和分子量之比有关,并可由相对蒸发速度求出。

装置特性

高沸点物剂

使用专用的金属部件,能处理沸点达450℃的物料在真空0.001mbar条件下。

粘性和容纳有固体物料

浸入液膜的刮片产生强烈的剪切力,能相当可观地减轻混合液的粘度,因此,可处理粘度达50Pas的物料。

固体含量富余料

浸入液膜的刮片产生一个强烈的搅拌力,同样能防止固体在加热面上结垢。

装置特性

颜色敏感物料

在SY型短程蒸馏器中,本公司专业设计有一种装置能防止金属磨损。这一装置非常重要,万一处理颜色敏感物料因非挥发物(重组分)流经蒸馏器由于金属磨损而受到影响。

高蒸馏比

使用制作精密的刮膜片,意味着液膜能被均匀地涂沫在加热面并使整个受热面湿润,这就能满足高蒸馏比的要求,使得90%以上产品被蒸馏,维持恒量的残留物。

低维修费用

由于合理的结构设计和独特的转子,避免了刮膜片和金属表面的磨损。

结构特点

1. 精密的转子:

深深浸入在液膜里的刮膜片产生的强烈湍流,导致在加热面产生一个较好的热传递比其它转子系统(例大金属棒上套PTFE管),下列例子为异氰酸酯的提纯从预聚物里,最终的含量小于0.1%。

2. 精确的内置冷凝器:

冷凝器一般采用盘管、U形管或管束,固定在蒸馏器的底部,冷凝器的形状及与加热面的间隙合理与否直接影响到产品的分离纯度、得率及蒸馏器内的真空度。所以,HEC公司根据长期从事蒸发/蒸馏的经验,按昭不同的工艺物料设计不同的内置冷凝器。

3. 雾沫分离器:

雾沫分离器对于有此产品是非常必须的,它可以被插在转子刮膜片之间,也可设在刮膜片后面。这些防溅装置支掉由蒸汽流夹带的任何液滴。液滴通过它们时转向和抛回到加热面被分离。

装置类型

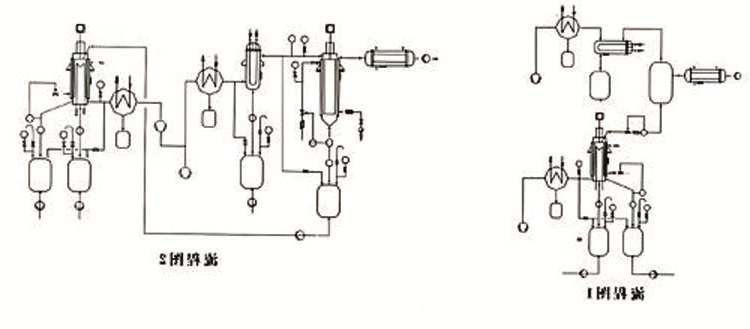

短程蒸馏器工作在高真空条件下,它对刮膜片及内置冷凝器具有特殊的要求,为了减少液膜厚度及强化液层的位移,本公司按刮膜片型式分如下2种类型:

SY-A型短程蒸馏器:

刮膜片型式为径向滑动型,它由WFE-VA 刮膜蒸发器演变而来;刮片镶嵌在转子的U导槽内,当转子旋转是时刮片受离心力的作用从U导槽内径向滑到加热壁面。导槽均匀分布在转子圆周(见图1),转子呈鼠笼型,在导槽之间设有动态汽液分离装置,防止液滴的飞溅及夹带。

刮片材料一般由聚四氟乙烯、石墨等组成。

SY-B型短程蒸馏器:

同样SY-VB的刮膜片类似于WFE-VC(图2),刮膜片靠离心力紧贴在加热壁面上。在SY-B型短程蒸馏器中,刮片被限位防止金属磨损,这个特性是非常重要的,万一处理颜色敏感的物料,因为这物料的非挥发性成份流经这蒸馏器,它的颜色不因金属磨损而受到影响。该类型应用广泛,靠改变刮片的频率和质量,调节离心力来适应各种粘度。刮板材质通常采用和蒸发器筒体相同的金属材料、也可采用PTFE材质。